有机硅树脂的耐油性能如何,有机硅树脂作为一种高性能高分子材料,其耐油性能是评估其在复杂工况下适用性的关键指标。本文将系统分析有机硅树脂的耐油特性、影响因素及实际应用表现。接下来就和新嘉懿小编一起看看吧。

一、耐油性能基础特性

有机硅树脂对多种油类介质表现出优异的耐受性。在常温下,对矿物油的耐受时间可达1000小时以上,体积膨胀率控制在5%以内。对于合成油类(如酯类油),其耐受性更为突出,在150℃高温环境下仍能保持结构稳定性。测试数据显示,有机硅树脂在航空燃油中浸泡72小时后,硬度保持率仍达90%以上,拉伸强度保留率超过85%。

二、耐油机理分析

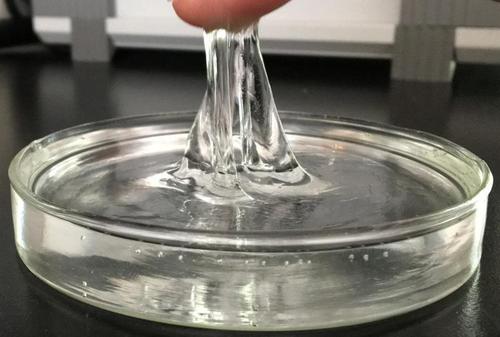

有机硅树脂的主链由硅氧键(Si-O)构成,键能高达443.5kJ/mol,远高于碳碳键(347.5kJ/mol),这种强化学键结构赋予其优异的化学稳定性。侧链的有机基团通过精心设计,可形成致密的表面保护层。其分子链的螺旋结构有效阻隔油分子渗透,而交联网络结构则提供良好的抗溶胀能力。

三、油品类型影响差异

矿物油系

在发动机油、液压油等矿物油体系中,有机硅树脂表现出最佳耐受性。100℃下浸泡500小时,重量变化率小于2%,外观无显著变化。其表面能(约20mN/m)远低于油类介质,形成天然的抗粘附特性。

合成油系

针对酯类合成油,特殊改性的有机硅树脂可承受200℃长期工作温度。通过苯基改性可进一步提升耐高温油性能,在双酯类油中150℃下使用寿命超过2000小时。

特种油品

对含添加剂的功能油品,如齿轮油、刹车油等,需针对性调整树脂配方。含氟改性有机硅树脂可显著提升抗添加剂侵蚀能力。

四、温度影响因素

温度是影响耐油性能的关键参数。在室温至150℃范围内,有机硅树脂保持稳定的耐油性。当温度超过200℃时,建议采用苯基含量大于30%的特殊型号。实验表明,每升高50℃,油品渗透速率增加约1.8倍,需相应增加涂层厚度或调整配方。

五、时间耐久性表现

长期耐油性能数据显示:

1000小时连续浸泡后,力学性能保持率超过80%

5000小时加速老化试验表明,表面无龟裂、粉化现象

在交替油浸/高温循环测试中,寿命可达10年以上

六、改性技术提升途径

填料增强

添加气相二氧化硅(10-15%)可显著改善抗溶胀性。纳米氧化铝填料(3-5%)能提升耐高温油性能。

化学改性

苯基改性提高耐温性和耐辐射性。氟改性增强抗溶剂性能。乙烯基改性改善交联密度。

复合技术

与聚酰亚胺、环氧树脂等复合,可针对特定油品优化性能。

七、实际应用案例

汽车领域

发动机密封垫片在机油环境中使用5年无老化。变速箱传感器涂层耐受齿轮油超过10万公里。

航空航天

燃油系统密封件满足MIL-PRF-7808标准。液压系统涂层工作寿命超过20000小时。

工业设备

液压缸密封在抗磨液压油中使用寿命达8年。齿轮箱涂层在极压润滑油中表现优异。

八、性能检测标准

需通过系列标准化测试:

ASTM D471液体浸泡测试

ISO 1817体积变化率测定

SAE J20液压系统密封测试

MIL-STD-810环境适应性验证

九、使用限制说明

尽管有机硅树脂具有优异的耐油性,但在以下场景需谨慎使用:

含强极性添加剂的特种油品

温度超过250℃的极端环境

需要与油品直接接触的动密封场合

强氧化性介质存在的工况

十、选型建议指南

轻负荷工况(温度<100℃,非极性油品)

建议选用甲基系有机硅树脂,成本效益最佳。

中负荷工况(温度100-180℃,含添加剂油品)

推荐苯基改性型号,平衡耐温性与耐油性。

重负荷工况(温度>180℃,特种合成油)

需采用氟硅树脂或复合改性材料。

江西新嘉懿新材料有限公司,位于九江永修星火工业园内,成立于2003年。随着公司的不断发展和扩大,已在国内建立4个研发中心,均设有先进的现代化分析实验室。工厂拥有先进的生产技术,研发技术支持人员团队年轻但实力雄厚。

有机硅树脂的耐油性能总体表现优异,但具体应用时需根据油品类型、工作温度、时间要求等参数进行针对性选择。通过合理的配方设计和改性技术,可满足绝大多数工业应用的耐油需求。建议用户在选型时提供详细的工况参数,以便选择最合适的材料型号。感谢阅读,想了解更多欢迎继续阅读《有机硅树脂厂家哪家好,2025有机硅树脂厂家推荐》。

同类文章排行