有机硅树脂固化方法有哪些,有机硅树脂因其优异的耐温性、耐候性和电气性能,广泛应用于电子封装、航空航天、建筑涂料等领域。其固化方法直接影响产品的性能与工艺可行性。目前,工业界主要采用缩合固化、过氧化物固化、硅氢加成固化及光固化四大类技术,每种方法在反应机理、工艺条件及应用场景上各具特点。接下来就和新嘉懿小编一起来看看有机硅树脂究竟是什么材料吧。

一、缩合固化:传统工艺的优化与挑战

缩合固化是硅树脂最传统的固化方式,通过硅羟基(Si-OH)之间的脱水或脱醇反应形成Si-O-Si键,最终构建三维网状结构。该工艺的典型流程包括:

反应条件:通常需在150-250℃高温下进行,部分体系可通过添加金属盐(如辛酸锌)或有机锡催化剂(如二丁基二月桂酸锡)降低固化温度至80-120℃。

副产物问题:固化过程中释放小分子(如水、醇类),易导致涂层产生气泡和孔隙,影响电气绝缘性能。

应用场景:适用于对成本敏感的表面涂层、胶黏剂及层压板,但需通过改进工艺(如真空脱泡)减少缺陷。

某研究团队通过优化配方,将甲基硅树脂与苯基硅树脂共混,在180℃下固化2小时,制备出耐热性达300℃的绝缘涂层,但需严格控制原料纯度以避免副反应。

二、过氧化物固化:自由基反应的精准控制

过氧化物固化利用含双键的有机硅聚合物,在过氧化物引发剂作用下通过自由基聚合形成交联网络。其核心工艺参数包括:

引发剂选择:过氧化二苯甲酰(BPO)的分解温度为100-120℃,适用于中温固化;而过氧化甲乙酮(MEKP)则需在60-80℃下引发,适用于低温场景。

固化温度与时间:需根据引发剂分解温度设计两段式工艺(如80℃预固化2小时+120℃后固化1小时),以避免早期交联导致应力集中。

应用案例:某电子封装材料采用BPO固化的乙烯基硅树脂,在120℃下固化4小时,制备出玻璃化转变温度(Tg)达150℃的封装胶,但需注意氧气对自由基反应的抑制作用。

三、硅氢加成固化:铂催化下的高效交联

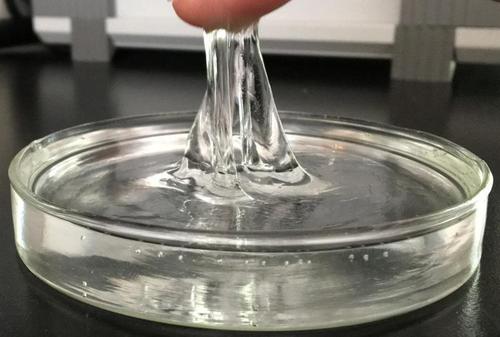

硅氢加成固化通过含Si-H键的硅氧烷与含Si-Vi键的硅氧烷在铂催化剂作用下发生加成反应,形成Si-C键交联网络。其技术优势包括:

无副产物释放:反应过程中无小分子逸出,可制备高致密性涂层,适用于对气密性要求严格的电子器件。

低温固化能力:通过调整催化剂浓度(如0.1-0.5%铂配合物),可在80-100℃下实现快速固化,缩短生产周期。

挑战与对策:铂催化剂易被含氮、磷、硫的化合物中毒,需严格控制原料纯度。某企业通过引入抑制剂(如乙炔基环己醇),将加成型硅树脂的适用期延长至24小时,同时保持90℃下2小时固化的效率。

四、光固化:绿色制造的新方向

光固化技术利用紫外光(UV)或可见光引发光敏基团(如丙烯酸酯、环氧基团)的聚合反应,实现硅树脂的快速固化。其核心工艺包括:

光敏剂选择:二苯甲酮(BP)适用于UV固化,而樟脑醌(CQ)则适用于可见光固化,需根据光源波长匹配。

固化效率:在365nm UV光照射下,光固化硅树脂可在10-30秒内完成表面固化,适用于高速涂装生产线。

应用限制:光穿透深度有限(通常<100μm),需结合热固化处理深层区域。某研究团队开发出双固化体系(UV+热),在5秒UV预固化后,再经120℃热固化10分钟,制备出厚度达2mm的无缺陷涂层。

五、固化方法的选择与优化策略

性能需求导向:

高温耐候性场景(如航空航天涂层)优先选择缩合固化或硅氢加成固化;

电子封装领域需兼顾效率与致密性,可采用过氧化物固化或光固化。

工艺成本平衡:

缩合固化设备投资低,但能耗高;

光固化设备初期投入大,但可显著缩短生产周期。

环保与安全:

过氧化物固化需严格控制引发剂储存条件;

光固化工艺无溶剂挥发,符合绿色制造趋势。

江西新嘉懿新材料有限公司,位于九江永修星火工业园内,成立于2003年。随着公司的不断发展和扩大,已在国内建立4个研发中心,均设有先进的现代化分析实验室。工厂拥有先进的生产技术,研发技术支持人员团队年轻但实力雄厚。

综上所述,有机硅树脂的固化方法需根据产品性能、工艺效率及环保要求综合选择。未来,随着催化剂设计、光敏材料及复合固化技术的发展,硅树脂的固化工艺将向更高效、更环保的方向演进。例如,通过纳米粒子改性提升硅氢加成固化的反应速率,或开发新型光引发剂拓宽光固化的应用波段,将进一步拓展有机硅树脂在高端制造领域的应用边界。感谢阅读,想了解更多,欢迎继续阅读《有机硅树脂多少钱一吨,有机硅树脂价格》。

同类文章排行